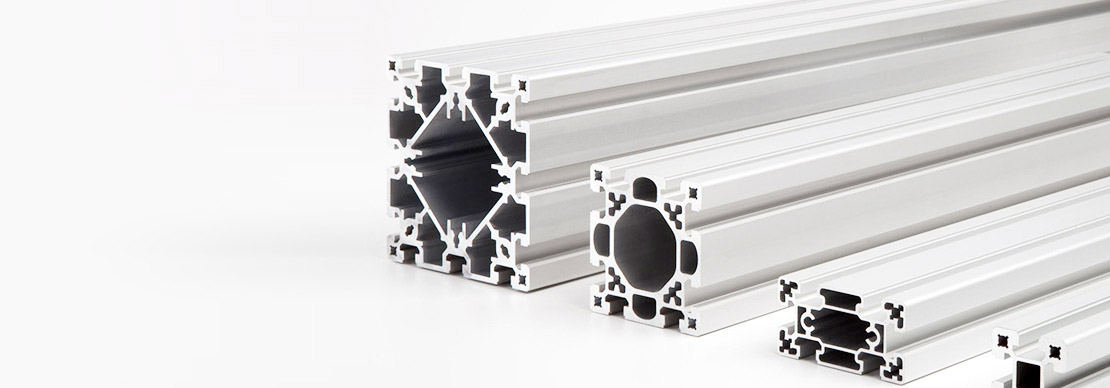

铝合金外壳的应用

2017-11-30 16:16:07

铝合金外壳是以铝合金为材料制成的各种外壳,因加工方便,灵活性高,档次较高,可有效提高产品附加值,得以在电子行业得到广泛运用,一般包括铝型材外壳和铝压铸外壳。7A04铝合金材料强度大,所以变形抗力也会大。因此在成形过程中设计两层组合凹模,以组合模的形式加强凹模的承力强度。模具工作部分采用不同的结构形式,对单位挤压力的影响也不同。因此,其对许用变形程度值也有较大的影响。毛坯表面软化及润滑处理将严重影响到单位挤压力的大小,因此在壳体连接座热挤压成形过程前应保证良好的润滑措施。同时应设计合理的入模角度和工作带宽度,便于金属流动,以尽量减小金属与模具间的摩擦力,降低挤压力。凹模尺寸与顶件器应有斜度,工作中保持凹模与制件有一定的摩擦力,又不影响开模后制件脱模,同时应注意模具的预热,保证锥面摩擦的均匀,以避免在挤压过程中壳体连接座细端筒形杆部的偏移。细端筒形杆部段在反挤过程中要保证坯料与模具的清洁度和间隙尺寸,减少成层和气泡。因壳体连接座为阶梯形,属典型的宽阶梯凸缘厚壁筒形零件。成形力大,加之铝合金成形易产生粘模现象,给壳体连接座热挤压成形带来一定的难度。在挤压成形过程中的金属流动剧烈处过渡圆角半径R应尽可能的增大,挤压件上的圆角半径的大小十分重要,任何尖锐的部分都会阻碍金属的正常流动和加剧模具的磨损,圆角选择的原则是在允许的范围内尽量取较大的数值。结合以上分析,壳体连接座热挤压成形采用一次挤压成形方式,模具采用通用模架,凹模模芯设计为二层组合结构,凸模设计为实心体。通过改变凸模与退料套,可以挤压出不同大端粗部形状和细端筒形杆部直径及长度的零件。壳体连接座热挤压件大端粗部和壳体连接座热挤压件细端筒形杆部内形与凸模和芯杆之间应留有一定的斜度,以保证壳体连接座热挤压件与凸模和芯杆之间不发生抱死现象,芯杆甲24兼作壳体连接座热挤压件细端筒形杆部内形正挤压的凸模。