关于铝合金壳体连接座相关工艺介绍

2017-10-13 16:13:27

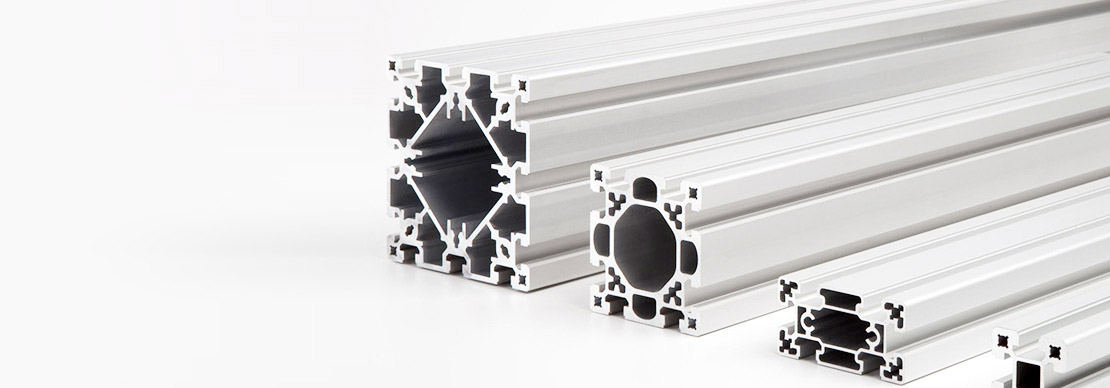

壳体连接座零件材料为7A04(LC4)铝合金,属于铝一镁一铜系基础上加入锌而形成的铝合金,具有良好的热加工性能,在热态下易变形,且抗蚀性能、焊接性能和切削性能良好,中等强度,塑性很好。因此,可以采用挤压而非切削方式成型而成。因为壳体连接座的结构形状是阶梯状的、且大端直径较大、大小直径段都是空心段,这样的结构决定了要采用复合挤压方法成型,而不是单方向挤压。

壳体连接座挤压可以采用正向挤压和反向挤压复合的复合挤压方法成形,细端筒形杆部由于变形程度较大,且杆部长径比等于1.3,可以采用正向挤压,金属的流动方向与凸模运动方向相同,坯料与凹模之间存在摩擦力,则挤压力中不仅有变形力,还包括该摩擦力。在坯料与凹模温度过高及润滑不良时,因坯料与凹模之间有相对运动,会进一步增大挤压力。由于该零件的杆部较短,直接顶出时不容易失稳弯曲。现采用直接顶出的模具结构,也就是采用与芯杆动配合的退料套结构退出壳体连接座。

由于采用了细端筒形杆部正向挤压,坯料与凹模之间相对运动产生的摩擦力加上挤压件与芯杆外表面之间的摩擦力、再加上反向挤压力之和远小于YH32—500四柱式万能液压机的公称压力,所以公司现有设备条件能满足要求。该方案模具结构简单,可部分借用公司的现有工艺装备,生产效率高,YH32—500四柱式万能液压机活动横梁距工作台面最大距离为1500mm,行程长900mm,凸模设计为实体结构,成形细端筒形杆部的模腔在凹模内,可以完成脱模。壳体连接座热挤压工艺为:锯床切割下料一普通车床平端面倒角一检验一箱式电阻炉加热一取出坯料浸入润滑液润滑一放入热挤压模具一液压机挤压一检验一清洗一热处理淬火一与热挤压件同炉热处理的试样做机械性能试验一检验。具体过程如下:(1)将圆柱形棒料在带锯机上切割成符合工艺要求的一节一节的热挤压坯料;(2)在普通车床上车平面并一端倒角以便于顺利地放入凹模模芯;(3)将一节一节的圆柱形毛坯放入箱式电阻炉中加热至420℃;(4)取出圆柱形毛坯,表面立即涂上水剂石墨油润滑,然后放入组合凹模的模具中挤压成形。组合凹模的外围缠绕有数圈电阻丝、电阻丝外圆上套上绝缘的瓷管用以加热组合凹模,工作前把模具预热至320℃左右,每次挤压前,需向模腔喷洒水剂石墨油润滑剂。(5)进行固溶时效热处理,以提高其硬度以便于后序的机械切削加工,固溶温度为(475±5)℃,时间为3h,时效温度为(160±5)℃,时间为3h.