探索激光切割对铝合金材料的力学性能影响的试验

2017-2-17 17:47:05

试验材料及方法

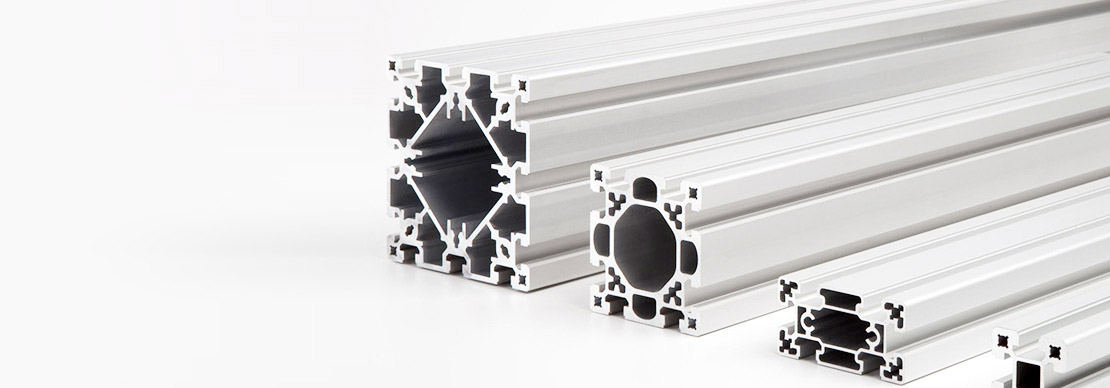

2A12属于一种硬铝合金,强度高,有一定的耐热性。由于综合性能较好,广泛用于飞机结构件,如飞机蒙皮,常采用机械铣切的加工方式,至今未使用激光切割。试验材料选用厚度2.5mm的板件2A12铝合金。

试验结果与分析

拉伸性能测试

激光切割过程存在着复杂的物理变化,高能量激光束照射工件表面,部分光束能量被反射,剩余部分被材料吸收,所吸收的激光能量被迅速转化为热能,造成切割点处的温度不断上升至熔化乃至气化温度,在切割区域发生熔化和气化现象。文献提到,在激光切割时板材两侧会发生明显的组织和性能变化。对于高反射率材料,如文中的2A12铝合金,激光切割后,试件性能会发生多大变化?

抗拉强度、屈服强度、伸长率和断面收缩率等是材料力学性能的主要指标,可以反映出金属材料的力学性能。根据单向拉伸试验,对形状及尺寸相同的激光切割试件和机械铣切试件分别进行拉伸试验,将两组试件夹持在电子万能试验机上进行拉伸直至断裂。

从2A12铝合金原始材料的各项指标相比较,可以看出,通过机械加工后,抗拉强度由材料的470MPa降到420MPa,激光切割后,抗拉强度由470MPa降到412MPa;机械加工后延伸率由10%降到7.8%,激光切割后,由10%降到6.4%;同时激光加工后屈服强度增加到380MPa。以上指标与机械铣切试件相比较,各项指标均有所下降,但变化不大,对于力学性能有影响但不大。

之所以会出现上述现象,是由于激光切割过程中在试件附近产生热影响区,引起组织和性能的变化,从而降低了力学性能指标。试验发现通过改善工艺过程、工艺参数以及改善铝合金表面的吸收率,均可减少对性能的影响。

加工质量分析

激光切割属于热加工,但铝合金材料对激光能量的吸收率较低,切割后在切缝处存在明显的切割纹理及挂渣。如何对激光切割金属表面的质量进行评价和表征,至今尚未形成统一的标准。目前以左铁钏提出的“按照粗糙度不同量级评价激光切割表面”的评价方法应用比较广泛,但是由于激光切割表面上、下两部分的粗糙度不尽相同,上部分光洁度好,下部分特别是近边沿处,挂渣明显。用单一的粗糙度参数很难表征切割表面的实际质量,为了充分评估激光切割铝合金试件的质量,激光切割了9个60mmx30mmx2.5mm的试件,分别测量粗糙度和切割缝最大挂渣尺寸,进行综合评价。

切缝挂渣测量

将9个试件分别标号,在全自动视频测量仪-JVC300T上放大后观察。分别测量出9个试件在切缝处的最大挂渣尺寸,其值不超过1mm;同时也看到,挂渣沿切割深度方向有所增加,切割深度的下边沿处挂渣最多。

激光切割铝合金后,切缝挂渣是不可避免的。这是由于铝合金吸收的激光能量沿深度方向的衰减,致使切割试件下边沿处熔化不到位,挂渣尺寸增加,通过改善工艺过程,改善材料对激光的吸收率均可改善切割精度。

粗糙度测量

对激光切割的9个试件的长边分别用粗糙度仪-TR210进行测量,取样距离0.25mm,对测试数据进行分析。

实验结果表明,对于2.5mm厚的2A12合金,表面粗糙度质量较高,R最大不超过3.2μm;由此可见,对于切割精度要求不太高的铝合金加工,激光切割完全可行。如果为了进一步提高切割质量,也可以考虑改变高反射率材料的表面,提高对激光的吸收率以改善切割质量和效率。